类别:行业资讯 发布时间:2024-06-09 18:51:50 浏览: 次

半岛·体育中国官方网站平台登陆【硬干货】丰田在华的3个工厂生产线布局及细节介绍2002年,丰田分别与第一汽车集团合作,之后和广州汽车集团合作,至今已在天津、广州、成都、长春合资建立了6个整车工厂和4个发动机工厂,工厂分别生产普锐斯和兰德酷路泽、皇冠、锐志、卡罗拉、花冠、威驰、RAV4等车型,今天我们为大家分享三个最具有代表性的丰田车厂。

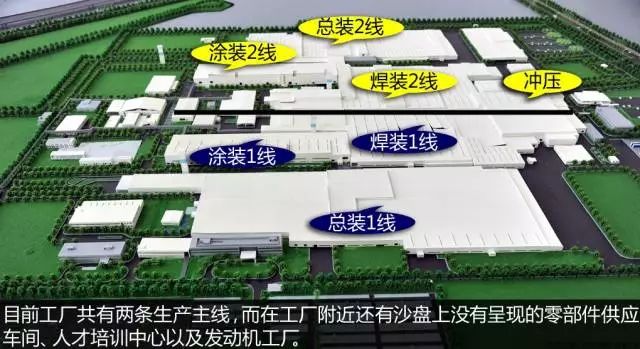

广汽丰田成立于2004年9月,注册资本4.357亿美元,其中广汽和丰田各占50%股份。企业占地面积187万平方米,产能为36万辆/年。

目前丰田南沙工厂有两天生产主线,第三条生产线以及在今年年底投入使用。第三生产线万平方米,毗邻第一、第二生产线公里。

在广汽丰田第三生产线和第一、第二生产线多家配套的汽车零部件制造企业聚集,智造家平台的上华南区供应商合作的伙伴也有在此。

四川一汽丰田汽车有限公司成立于1998年,是丰田汽车公司在中国的第一个整车合资项目,先进的制造工艺、标准化的质量体系一直为人称道。

一汽丰田新工厂位于成都经济技术开发区内,占地面积约45.5万平方米,该项目总投资额为36亿元,达到年产3万辆的生产能力。为了充分发挥自然环境的优势,项目导入污水处理循环再利用系统,采用可降低环境负荷的水性涂料,使新工厂成为与自然环境相和谐的企业。

在这座工厂一辆普拉多车型要经过冲压加工、焊接组装、车身涂装、在总装线上搭载发动机、座椅等最终经过一系列的严格测试,才能把一辆被认可的普拉多车型送到消费者手中。

成都工厂的冲压车间面积达1.2万平方米,拥有160T、250T、600T、800T、1200T等多种型号的机械式冲压机,另外还有3000T油压式压机1台,模具304套。

冲压工序就是将钢板投入模具,利用压力机进行拉延、冲孔半岛全站、修边等工程,加工出普拉多车型的部分金属部件。

在冲压工序制造出的部品被送入焊接工序。焊接车间的主要工作就是将一个个冲压件组装起来,形成立体的车身结构,追求的是精度、强度。

焊接完成后,初具规模的普拉多车身将被送入涂装车间进行涂装。这个车间将对车身进行喷漆。经过电泳、PVC密封、面漆、空腔、注腊等几个重要的工艺,在车身将披上一层电泳漆膜。

电泳后车身将进入涂面漆环节。大量自动喷涂机的使用半岛全站,提高了喷涂质量和稳定性。然后进入最后的总装环节。

为避免出现漏装误装,全部部品均实行单台送料。再配合各工位的自主检查、线内检查、QC工程管理表抽查等措施。

总装完成后,只剩下最后的品检环节了。品检分为部品检查、车辆检查、车辆监查评价三项流程,通过1300余项的严苛检查,即使经过这些复杂、细致的检查后,成都工厂还会对已检查合格车辆进行抽样监查和各种法规评价,对结果进行分析和改善。

一汽丰田由中国第一汽车股份有限公司、丰田汽车公司和丰田汽车(中国)投资有限公司,中外股比为50%:50%。公司注册资本为33亿元人民币,占地面积161万㎡半岛全站,目前生产能力为年产53万辆。

公司前身为2000年6月成立的天津丰田汽车有限公司,2002年6月“天一重组”后,一汽与丰田在北京签署了“8·29”战略合作协议将天津丰田纳入整体合作框架之中。2003年9月正式更名为“天津一汽丰田汽车有限公司”。

一汽丰田天津第二厂,2004年建成正式投产,建筑面积:158000平方米,初期年产能预计将达到22万台。

一汽丰田天津第三厂,2007年建成正式投产,建筑面积:400000平方米,初期生产规模为年产20万辆普及型轿车。建设者们遵循“高质量、高速度、高效率和低投入”的原则,在短时间内建成一座代表世界领先水平的现代化汽车制造工厂。

以上是合并该改进后总装过程介绍。虽然是一起丰田的老基地,不过工厂一直在改进,近几年不断改进升级工厂扩大产能,最近消息透露一汽丰田将在天津增加一条新的生产线年年中投入生产,年产能为100,000辆。

一汽丰田此次新设生产线/工厂,并不简单等同于扩产,而是进行产能迭代替换。丰田将采用“丰田新全球架构”(Toyota New Global Architecture,简称TNGA)打造新车。该平台有模块化等特点,能够帮助车企降低制造成本,缩短生产周期。

为了适应新车,天津新厂将采用小型化和轻量化的生产设备,丰田曾表示将在新工厂升级生产方式,包括削减安装设备的时间、充分应用设备等。